VDA 239-100:2016 CR780Y980T-CP宝钢供应

更新:2025-01-31 08:00 编号:9545464 发布IP:116.237.248.148 浏览:334次

- 发布企业

- 上海强晟钢供应链管理有限公司商铺

- 认证

- 资质核验:已通过营业执照认证入驻顺企:第4年主体名称:上海强晟钢供应链管理有限公司组织机构代码:91310120MA1JJX931X

- 报价

- 请来电询价

- 关键词

- HC780/980CP , HCT980C ,CR780Y980T-CP ,HC900/1180CP ,CR900Y1180T-CP

- 所在地

- 上海市宝山区锦乐路255号208

- 联系电话

- 021-56390389

- 手机

- 13162088866

- 营销经理

- 高宇 请说明来自顺企网,优惠更多

详细介绍

基本力学性能

汽车用户使用汽车板要进行冲压成形,把钢板冲压成零件所需要的形状和尺寸。薄板的冲压成形是一个非常复杂的过程,和钢板的力学性能、钢板与模具之间的接触摩擦条件、模具及压机的参数等等都有关系。关心的是钢板的基本力学性能,主要有屈服强度,抗拉强度,延伸率,r值,n值。一般来说,高的延伸率,高的r值和高的n值有利于冲压成形。

汽车用户使用汽车板要进行冲压成形,把钢板冲压成零件所需要的形状和尺寸。薄板的冲压成形是一个非常复杂的过程,和钢板的力学性能、钢板与模具之间的接触摩擦条件、模具及压机的参数等等都有关系。关心的是钢板的基本力学性能,主要有屈服强度,抗拉强度,延伸率,r值,n值。一般来说,高的延伸率,高的r值和高的n值有利于冲压成形。

模拟成形性能

除了基本力学性能,模拟各种基本成形特征的成形试验结果对钢板成形性能的评价也很重要。采用数字摄像、图形处理和数值分析,可进行材料、冲压U形弯曲模具和冲压工艺参数之间的相互关系的研究。

除了基本力学性能,模拟各种基本成形特征的成形试验结果对钢板成形性能的评价也很重要。采用数字摄像、图形处理和数值分析,可进行材料、冲压U形弯曲模具和冲压工艺参数之间的相互关系的研究。

模拟成形试验研究项目主要有:“S”梁试验评价板料回弹性能、液压胀形试验、杯突试验评价板料胀形性能、成形极限图试验、拉深成形实验评价板料的拉深成形性能、锥杯试验检验拉 深-胀形复合成形的板料成形性能、扩孔试验评价板料扩孔成形性能等。

深-胀形复合成形的板料成形性能、扩孔试验评价板料扩孔成形性能等。

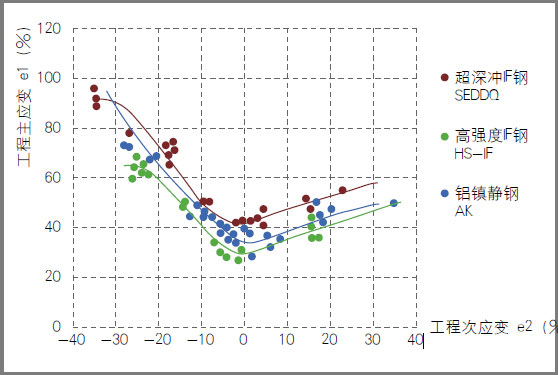

在上述的各种成形试验中,成形极限图(FLD)试验非常重要。FLD是板料在不同应变路径下的局部失稳极限应变构成的曲线。FLD描述了各种应变状态下材料的成形极限,对分析复杂零件的成形非常有帮助。下图为典型钢种成形极限图:

汽车板点焊

点焊作为薄板连接的一种重要焊接方法在生产制造业有广泛的应用,尤其是在汽车行业。以轿车为例,每一辆轿车上都有几千个焊点,而这些焊点的质量直接影响汽车的使用性能。镀层钢板与无镀层冷轧钢板在点焊工艺性方面又展现出不同的特性,随着镀层钢板在轿车工业的大量使用,掌握不同镀层汽车板的点焊工艺及性能就显得非常重要。

汽车板点焊方法

点焊是焊件装配成搭接接头,并压紧在两电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊焊接方法。点焊过程通常有3个彼此衔接的阶段:焊件在电极间预先压紧;通电后把焊接区加热到一定温度;在电极压力作用下冷却。点焊时由于一定直径电极的加压,使被焊工件变形,且仅在焊接区紧密接触形成电流通道,而其他部分不构成电流通道,从而在焊接区域得到极高的电流密度。

Q/BQB 418-2018 GB/T 20564 EN 10338:2015 VDA 239-100:2016 JFSA2001:2014 HC250/450DP CR260/450DP HCT450X - - HC290/490DPCR300/500DP HCT490X CR290Y490T-DP - HC340/590DP CR340/590DP HCT590XCR330Y590T-DP JSC590Y B340/590DP - - - - B400/780DP - - - -HC420/780DP CR420/780DP HCT780X CR440Y780T-DP JSC780Y HC500/780DP -HCT980X - - HC550/980DP CR550/980DP HCT980XG CR590Y980T-DP JSC980YHC550/980DP-EL - - - JSC980YL HC650/980DP - - - - HC700/980DP - -CR700Y980T-DP JSC980YH HC820/1180DP - HCT1180X - JSC1180YHC700/900MS CR700/900MS - - - HC700/980MS CR700/980MS - - -HC860/1100MS CR860/1100MS - CR860Y1100T-MS - HC950/1180MSCR950/1180MS - - - HC1030/1300MS CR1030/1300MS - CR1030Y1300T-MS -HC1150/1400MS CR1150/1400MS - - - HC1200/1500MS CR1200/1500MS -CR1220Y1500T-MS - HC1350/1700MS - - CR1350Y1700T-MS - HC380/590TRCR380/590TR - - HC400/690TR CR400/690TR HCT690T CR400Y690T-TR -HC420/780TR CR420/780TR HCT780T CR450Y780T-TR - HC350/600CP -HCT600C - - HC570/780CP - HCT780C CR570Y780T-CP - HC780/980CP -HCT980C CR780Y980T-CP - HC900/1180CP - - CR900Y1180T-CP -HC600/980QP - - - - HC600/980QP-EL - - - - HC820/1180QP - - - -HC820/1180QP-E

汽车板焊接影响因素

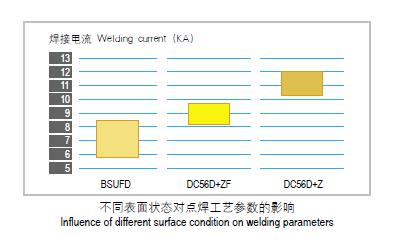

A.镀层种类、镀层厚度、钢板厚度对焊接性能的影响

镀锌钢板与普通冷轧钢板在点焊时表现出不同的工艺性,这种差异主要是因镀层的影响造成的。以镀锌板为例,由于锌先熔化,并产生锌环,从而使试样真实的接触面积扩大,实际电流密度减小,为得到同样尺寸的熔核,焊接镀锌钢板的焊接电流要比无镀层钢板的大。

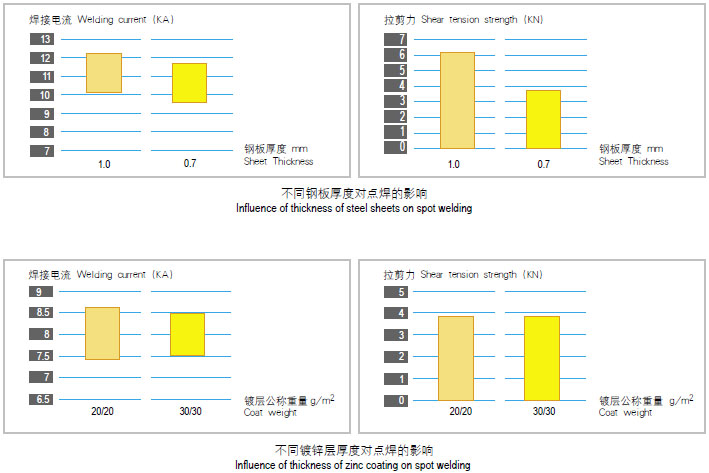

在其它参数相同而镀层厚度不随镀层厚度的增加,小焊接电流Imin要升高,焊接电流Imax要下降,致使可焊电流范围减小。

在其它参数相同而钢板厚度不则焊接电流随板厚的增加而升高,但可焊电流范围宽度变化不大,焊点的拉剪强度差异较大。

B. 焊接电流、焊接时间的影响

焊接电流对焊点静载强度的影响显著,在可焊电流范围内焊点静载强度随焊接电流增加而增大。在靠近电流下限的区域,随电流的增加焊点强度的增长速度比靠近电流上限时快。

为了得到合格的熔核尺寸和焊点强度,焊接时间与焊接电流在一定范围内可以互补。为了获得一定强度的焊点,可以采用大焊接电流和短时间(强规范),也可以采用小焊接电流和长时间(弱规范)。选用强条件和弱条件,取决于金属的性能、厚度。

C. 电极压力、电极形状及材料的影响

在增大电极压力的增大焊接电流或延长焊接时间,以弥补电阻减小的影响,可以保持焊点强度不变。采用这种焊接条件有利于提高焊点强度的稳定性。电极压力过小,将引起喷溅,也会使焊点强度降低;电极压力过大,使焊接区压痕太深,减薄严重,也会使焊点强度降低。

当其它参数不变时,电极端面尺寸增大,则电极与试样接触面积增大、电流密度减小、散热效果增强,均使焊接区加热程度减弱,熔核尺寸减小,使焊点承载能力降低。随电极端头的变形和磨损,接触面积将增大,焊点强度将降低。

典型汽车板点焊工艺

焊接电流的下限以允许小熔核尺寸为标准。焊接电流的上限以产生飞溅或电极与钢板粘连为标准。

典型汽车板点焊接头性能

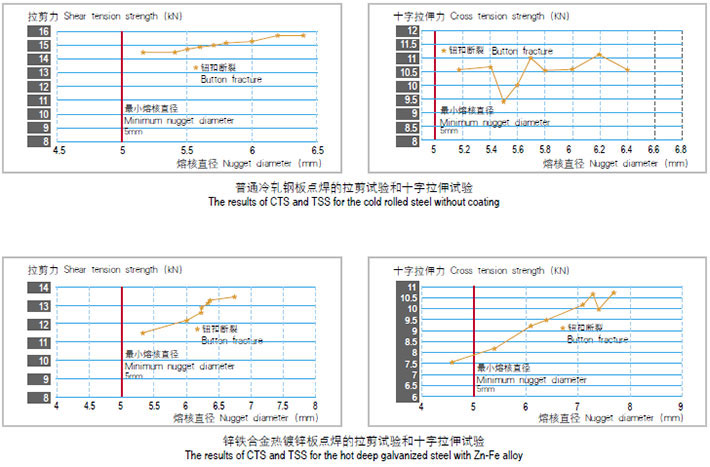

点焊接头强度用抗剪力与正拉力来评定。正拉力Fn与抗剪力Fs的比值(K=Fn/Fs)称为剪性比,它的数值越大,接头的塑性越好。正拉力Fn通过十字拉伸试验(CTS)获得;抗剪力Fs通过拉剪试验(TSS)获得。

| 成立日期 | 2021年06月04日 | ||

| 法定代表人 | 黄香梅 | ||

| 注册资本 | 100 | ||

| 主营产品 | 宝钢、武钢、首钢:取向硅钢片,无取向硅钢片,电工钢,矽钢片 | ||

| 经营范围 | 经营范围包括一般项目:供应链管理服务;金属材料销售;建筑装饰材料销售;有色金属合金销售;金属矿石销售;五金产品批发;五金产品零售;电线、电缆经营;橡胶制品销售;轮胎销售;机械设备销售;机械零件、零部件销售;办公用品销售;电子产品销售;汽车零配件批发;汽车零配件零售;通信设备销售(除依法须经批准的项目外,凭营业执照依法自主开展经营活动)。许可项目:货物进出口;技术进出口(依法须经批准的项目,经相关部门批准后方可开展经营活动,具体经营项目以相关部门批准文件或许可证件为准)。 | ||

| 公司简介 | 上海强晟钢供应链管理有限公司,是华东地区从事钢材贸易、加工、配送的大型综合性企业。销售网络不断面向全国各地拓展,在行业内聚集很高的声誉。我公司立足钢材加工配送和贸易这一主业,与宝钢、武钢、首钢、马钢等各大钢厂有长期稳定的合作关系。主要经营国内外各大钢厂的有取向硅钢片、无取向硅钢片、汽车新能源硅钢、冷轧、镀锌、热轧、酸洗、镀铝硅、镀铝镁等产品。产品涉及汽车零部件加工企业、五金冲压、家用电器、电气设备 ... | ||

- 超薄电工钢厚度0.1mm首钢生产北京首钢股份有限公司(简称“首钢股份”)是首钢集团所属的境内上市公司。首钢股份于... 2024-06-11

- 极薄高磁感高强度系列厚度0.08mm首钢好材料北京首钢股份有限公司(简称“首钢股份”)是首钢集团所属的境内上市公司。首钢股份于... 2024-06-11

- 超薄电工钢厚度0.1mm首钢好材料北京首钢股份有限公司(简称“首钢股份”)是首钢集团所属的境内上市公司。首钢股份于... 2024-06-11

- 超薄硅钢片厚度0.05mm批发零售10kg起售北京首钢股份有限公司(简称“首钢股份”)是首钢集团所属的境内上市公司。首钢股份于... 2024-06-11

- 超薄硅钢厚度0.1mm首钢无取向电工钢北京首钢股份有限公司(简称“首钢股份”)是首钢集团所属的境内上市公司。首钢股份于... 2024-06-11

VDA 239-100:2016 CR570Y780T-CP宝钢供应

VDA 239-100:2016 CR570Y780T-CP宝钢供应 VDA 239-100:2016 CR450Y780T-TR宝钢供应

VDA 239-100:2016 CR450Y780T-TR宝钢供应 VDA 239-100:2016 CR400Y690T-TR宝钢供应

VDA 239-100:2016 CR400Y690T-TR宝钢供应 VDA 239-100:2016 CR1350Y1700T-MS宝钢供应

VDA 239-100:2016 CR1350Y1700T-MS宝钢供应 VDA 239-100:2016 CR1220Y1500T-MS宝钢供应

VDA 239-100:2016 CR1220Y1500T-MS宝钢供应 宝钢汽车镀锌卷HC220YD+Z试模零售月结付款公司名:上海强晟钢供应链管理有限公司

宝钢汽车镀锌卷HC220YD+Z试模零售月结付款公司名:上海强晟钢供应链管理有限公司 宝钢汽车镀锌卷SGC400试模零售月结付款售卖地:全国

宝钢汽车镀锌卷SGC400试模零售月结付款售卖地:全国 宝钢汽车镀锌卷HC300/500DPD+ZM试模零售月结付款售卖地:全国

宝钢汽车镀锌卷HC300/500DPD+ZM试模零售月结付款售卖地:全国 宝钢汽车镀锌卷HC340/590DPD+ZF试模零售月结付款公司名:上海强晟钢供应链管理有限公司

宝钢汽车镀锌卷HC340/590DPD+ZF试模零售月结付款公司名:上海强晟钢供应链管理有限公司 宝钢汽车镀锌卷SGC440试模零售月结付款售卖地:全国

宝钢汽车镀锌卷SGC440试模零售月结付款售卖地:全国