汽车底盘轻量化|AMEE汽车底盘系统与制造工程技术展|BPM会议论坛

更新:2020-12-23 17:28 编号:7956019 发布IP:116.234.95.158 浏览:105次

- 发布企业

- 上海市隆橙营销策划中心商铺

- 认证

- 资质核验:已通过营业执照认证入驻顺企:第6年主体名称:上海隆橙营销策划中心组织机构代码:91310120MA1HRALA47

- 报价

- 请来电询价

- 关键词

- 汽车底盘轻量化|铝合金地盘应用|新能源汽车电池托盘

- 所在地

- 闵行区

- 联系电话

- 15121196695

- 手机

- 17269427257

- 经理

- 陈先生 请说明来自顺企网,优惠更多

详细介绍

展会介绍

前言:

汽车底盘四大系统影响着整车动力性能、安全性能、驾驶性能、舒适性能,随着汽车消费市场需求的转变和产业升级,汽车品牌之间面临的竞争更加激烈,提升汽车综合性能是各大汽车制造商的战略核心,综合性能包括动力性能、安全性能、驾驶性能、舒适性能等,而底盘四大系统零部件是实现以上综合性能的重要组织部分。

为此,整车制造商对底盘系统的设计、开发、材料、工艺、设备、质量、产品等都提出了更高的要求。在汽车行业未来新形势和新变革中,底盘系统技术的创新与发展,将促使汽车整车制造商综合竞争力的提升,汽车底盘技术是未来汽车行业发展核心竞争力!

关于AMEE展会

AMEE2020上海国际汽车底盘系统与制造工程技术展览会将于2020 年10 月26-28 号在上海世博展览馆举办,这是汽车行业唯一专门针对底盘系统产业链领域举办的专业技术展览会。

AMEE将打造新能源汽车底盘系统智能化、电动化、电子化、轻量化,以及乘用车、商用车、特种车底盘设计开发工程、先进制造工程、底盘趋势工程、精益产品工程等产业链前沿技术与解决方案展示平台。

展会背景

AEE汽车工程会议平台专注于举办汽车工程技术领域专业会议,并于2018年、2019年连续两年在上海成功举办ACS国际汽车底盘系统制造工程大会,ACS底盘工程大会在技术性、性、影响力等方面都取得了行业认可,在2020-2025年汽车行业发展的新形势和新变革背景下,AEE汽车工程会议平台、ACSAsia亚洲汽车底盘系统产业联盟、米创博隆展览(上海)有限公司创办了AMEE上海国际汽车底盘系统与制造工程技术展览会!

*图片来自ACS2019底盘大会现场

AMEE展会五大特点

AMEE展会的行业唯一性

全球汽车行业唯一专门针对汽车底盘系统与制造工程技术领域的展览会平台!

AMEE展示底盘制造产业链

从前端底盘系统设计开发到零部件先进制造工程,从底盘未来技术趋势到底盘零部件精益产品落地的一站式平台!

ACS Asia底盘产业联盟生态链

ACS Asia亚洲汽车底盘系统产业联盟将覆盖 3000+家整车,底盘系统零件、研究院、大学、供应商等。

打造全球底盘系统产业链风向标

350+来自世界各地的参展商齐聚上海,打造全球底盘系统产业链的盛会和风向标!

AEE平台专业会议助阵

8+大主题会议,涉及底盘产业链,展览+会议+活动,超过15000名买家参与!

AMEE展会数据

8+同期会议

8+主题展区

350+展商

15000+ 专业观众

AMEE同期会议

01

ACS2020第三届上海国际汽车底盘系统制造工程大会

02

ACL2020第二届上海国际汽车底盘轻量化工程论坛

03

ATS2020上海国际汽车传动系统工程大会

04

ABS2020上海国际汽车制动系统工程大会

05

ASS2020上海国际汽车转向系统工程大会

06

AEC2020上海国际商用车自动驾驶工程大会

07

BPM2020上海国际新能源汽车电池托盘制造工程论坛

08

2020新能源汽车三电系统产业大会

AEE会议部分合作品牌

市场上有不同的原生合金可应用于车身的结构部分,具体应用主要取决于不同的热处理工艺和对相关机械性能的优化。

EN-AC-AlSi10MnMg是目前应用于底盘中有机械性能要求结构件的主要合金。主要应用在以下构件中:

油底壳;

车顶运动件;

结构件,如弹减震塔,A-柱,纵梁,联动装置支架,前轴梁;

上拉杆,车架件。

在铸造状态下,标准压铸合金的应变为5-10%。为了在中等强度值下,达到Zui大的应变而开发出了EN-AC-AlSi10MnMg压铸合金。应用时可以通过额外的热处理,得到超过15%的延伸率,或者达到强度值为260Mpa的屈服极限。这种合金加工性能好,对压铸模具的磨损很大,与采用标准合金进行压铸相比,模具的费用会高很多。

除了以上这些特殊的机械性能,EN-AC-AlSi10MnMg合金在压铸应用中还有以下特性:

出色的铸造性能;

压铸模具上没有粘连;

很好的抗腐蚀性;

高的耐久强度;

在铝型材铸造设计中,焊接性能好;

适合冲铆与压铆工艺。

利用不同的热处理工艺(见下表),可以对合金的机械性能进行调整。

表3. EN-AC-AlSi10MnMg的热处理方法以及可达到的参数

奥迪汽车公司利用该合金的压铸件代替了由多个成型板材组成的复杂焊接结构,并首次把该合金的压铸件应用在A8(参数|图片)的车型上,除了实现轻量化的效果之外,还首次在白车身制造中引用了全新的生产技术(见下图)。

铝合金减震塔已经应用于不同品牌的车系列,如宝马、奔驰、保时捷、奥迪等车型。在Zui新推出的奥迪A4(参数|图片)车型中,采用了铝合金减震塔(件下图)。在下一代车型中,汽车生产商也会将铝合金减震塔全面应用到中级车型上,例如大众汽车于2021年推向市场的全新B9。

在铸造状态下,合金EN-AC-AlMg5Si2Mn延伸性很出色(含有5-6%的镁),伸缩性好(Zui大可达15%,跟壁厚有关)、强度高。但其铸造特性较差,加工性能低,对模具会造成较大磨损。

由于在撞击情况下的能量吸收能力很突出,这种合金在汽车行业的应用有着很重要的意义。跟传统压铸合金相比,由于其耐用性更好,多用在要求较高的安全件上,如:

安全带拉紧器,转向盘结构;

底盘安全件,如减震塔,减震件,冲击箱体;

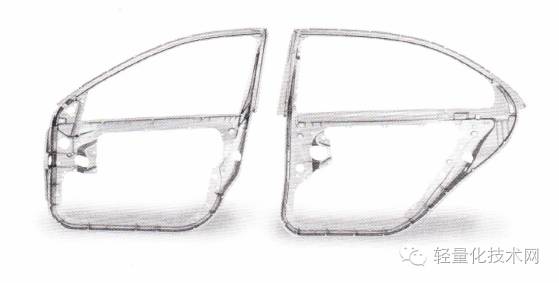

车门内板单件或多件;

横梁,轴支座;

摩托车轮辋以及其它。

铸件的性能跟铸件的壁厚有关。通过热处理能可以提高铸件的刚性或者延展性。热处理工艺经过专门开发,时效温度低于起泡温度,并且取消了在水中淬火的过程。在常温下进行冷却,这样可以尽量减小变形。因为合金是在原生金属的基础上制造而成的,纯度较高,这保证了其出色的抗腐蚀性。

EN-AC-AlMg5Si2Mn知名的应用实例为奔驰S级(参数|图片)系列的车门内板框架和保时捷四门跑车Panamera(参数|图片)的门框架。采用该合金可以省去热处理过程,这是因为通过镁的晶粒细化可以实现合金的时效硬化。铸件的延伸率为8%左右。在铸造工艺中,与对这种合金进行深冲相比,可以实现的深度大于10厘米,前门的压铸-内板框架的长度大于90厘米,也能保证公差在十分之一毫米的范围内。使用这种合金并通过压铸工艺可以实现的壁厚为2.2-3.5mm,内板框架的重量很轻,只为3.7千克。对车门内板框架进行铸造,依然是一项巨大的挑战。特别是采用压铸方法加工B-柱时,不仅要对进行B-柱变形优化设计,并且需要对合金材料的收缩特性进行大量的分析和铸造实验。铸造和加工费用较高,但可以造就出非常好的产品特性。

再加工对于保时捷Panamera车型的四个车门框架来说意义重大。进行Deltaspot电阻点焊时,在门槛区域需要连接一个加强板。保时捷Panamera车门在汽车行业中,是首个批量使用铸件点焊工艺的。另一种工艺创新则是使用激光切割工艺。利用这种工艺,第一次实现了车门框架的精准外部形状。通过严格控制壁厚-流动长度比例的极限,车门框架的壁厚可以控制在2,0-3,5mm的范围内。通过以上方法,可实现前门框架重量为3.6千克,同钢板组件相比轻了30%左右,如下图所示。对于“柔性壁厚”和“四门两盖”一体化这样的轻量化设计,只能在铝压铸工艺中实现。轻金属板材达不到所需的深冲特性,也会提高工艺成本。同样,保时捷Panamera车型减震塔使用的也是EN-AC-AlMg5Si2Mn合金。通过铝压铸可以实现减震塔的创新性轻量化。上文中描述的压铸-原生合金EN-AC-AlSi10MnMg也应用于宝马5系(参数|图片)/6系和奥迪A6/A7的减震塔。

合金EN-AC-AlSi9Mn具有的机械特性,跟传统AlSi-合金相比更具有优势。例如,在铸造状态下进行冲铆实验,得出的结果很好。合金元素硅,锰和镁会对合金性能产生影响。这种合金所具有的组成成分可使在冶炼车间进行的操作非常简单,并且有出色的铸造和焊接性能。例如,硅在凝固状态下,也会进行延伸,跟其他合金系统相比有较低的收缩性和热裂性。锶可以改善共晶体硅,这对延展性来说非常重要。用AlSi9Mn可以进行复杂的设计和形状:

底盘结构件,如A-柱和纵梁;

顶盖运动件,如车顶把手和车顶加强版;

多个件组成的门内板,如下图所示。

- AMEE2021上海国际汽车底盘系统与制造工程技术展览会|2021上海汽车底盘技术展展会前言:汽车底盘技术旗舰展会乘用车、商用车、新能源汽车、特种车辆底盘系统设计开... 2010-01-01

- 2021上海工博会|2021中国国际工业博览会上届回顾9月19日,第二十二届中国国际工业博览会在国家会展中心(上海)圆满落幕。... 2010-01-01

- 2021上海工博会|中国工博会2021上海工业博览会|2021中国(上海)工业博览会国际工业互联网及工业通讯展... 2010-01-01

- 2021上海净水设备展|上海厨卫电器展2021中国家电展,上海家电展,上海AWE,2021AWE中国家电及消费电子博览... 2010-01-01

- 【金秋十月,相聚上海,AMEE2020盛大登场,提前预登记,免门票!】【金秋十月,相聚上海,AMEE2020盛大登场,提前预登记,免门票!】汽车底盘四... 2010-01-01